Výskum v oblasti vstrekovania foriem do formy

Tlakové liatie je jedným z dôležitých prostriedkov na tvarovanie farebných kovov. Počas procesu tlakového liatia sa môžu v dôsledku rozdielnych stavov prúdenia roztaveného kovu v dutine vyskytnúť nežiaduce javy, ako sú studené bariéry, vzory, póry a segregácia. Aby sa zabránilo týmto nežiaducim javom, je celkom nevyhnutné riadiť tok roztaveného kovu v dutine. Kľúč k riadeniu prietoku roztaveného kovu v dutine spočíva vo výskume a konštrukcii tlakového odlievacieho systému.

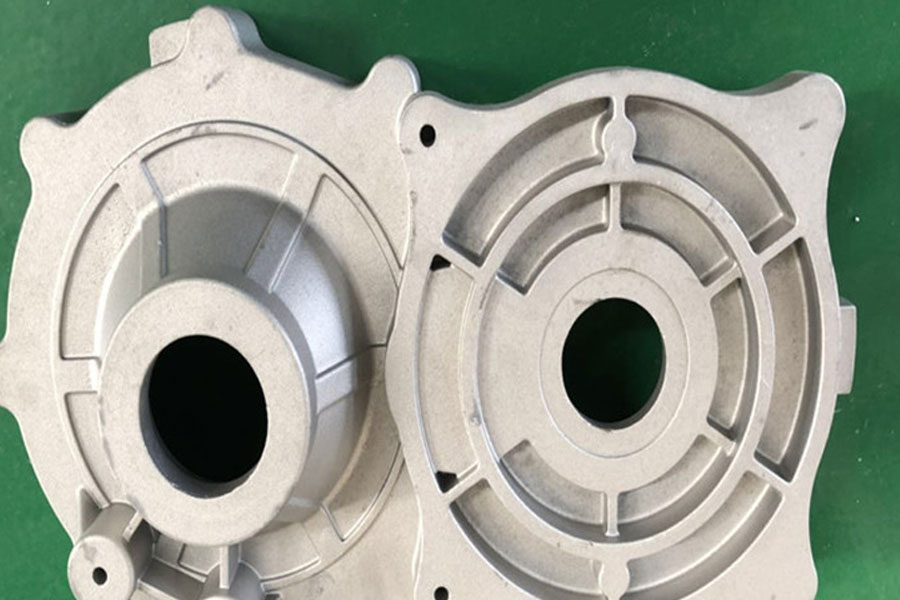

Výrobný proces foriem na tlakové liatie

Proces CAD / CAE / CAM / CAT z výroba foriem na tlakové liatie.

Dizajn systému odlievania foriem na tlakové liatie

Pri výskume tlakového odlievacieho tlakového odlievacieho systému sú poloha a tvar brány dôležitými faktormi na riadenie stavu toku a smeru plnenia roztoku. Najskôr sa zamerajte na umiestnenie brány a tvar vtoku, navrhnite bránu, vtok, vrece na trosku, prepadový žľab a výfukové potrubie; potom použite softvér CAE na analýzu toku roztoku vo vnútri dutiny. Poloha a veľkosť vnútornej lišty a vnútornej brány majú rozhodujúci vplyv na spôsob plnenia.

Dizajn vnútornej brány

Pri nastavovaní brány na hotovom výrobku sa zvyčajne vykonáva podľa nasledujúceho postupu:

- Vzorec na výpočet plochy prierezu brány: A = U / (vt): objem produktu (cIn.) : A: Plocha prierezu brány (cm2) / v: Rýchlosť riešenia brány hliníka (cm / s) / T: Plnenie čas

- Vypočítajte prierez vnútornej brány.

- Podľa plochy prierezu vnútornej brány nastavte tvar brány a potom polohu brány a na začiatku navrhnite polohu prietokového žľabu a vrecka na trosku.

- Vytvorte rôzne schémy brány (zvyčajne najskôr zmenšite prierez vnútornej lišty a po skúške ju v prípade potreby zväčšte) a urobte 3D údaje.

- Na základe vytvorených 3D údajov vykonajte analýzu CAE (tj. Tokovú analýzu).

- Vyhodnoťte výsledky analýzy.

- Ak sa po vyhodnotení vyskytnú nepriaznivé javy, mal by sa plán vylepšiť a potom by sa mala vykonávať analýza CAE, až kým sa nedosiahne uspokojivejší plán.

Dizajn spŕškového a výfukového systému

Vnútorná brána by mala byť nastavená na miesto, kde roztavený kov najlepšie prúdi v dutine, výfuk je naplnený a všetky rohy dutiny môžu byť vyplnené roztaveným kovom. Vždy, keď je to možné, použite vnútornú bránu. Ak je potrebných viac vnútorných brán, je potrebné dbať na to, aby sa tok roztaveného kovu navzájom nerušil alebo aby sa nestretával v dutine bez toho, aby sa rozptýlil (tj. Usmerňoval tok kovu v jednom smere), aby sa zabránilo konvergencii roztavený kov vo víre dutiny.

Keď veľkosť liatie pod tlakom je veľká, je niekedy nemožné získať požadovanú prierezovú plochu bežca iba od jedného bežca, preto sa musí použiť viac bežcov. Je však potrebné poznamenať, že nastavenie vnútorného vtoku by malo zabezpečiť, aby bol roztavený kov vedený k prúdeniu iba v jednom smere, aby sa zabránilo vírivým prúdom, keď sa roztavený kov v dutine zlúči.

Prúd roztaveného kovu by sa mal v dutine otáčať čo najmenej, aby roztavený kov mohol dosiahnuť hrubostennú časť tlakového odliatku.

Tok roztaveného kovu by mal byť čo najkratší a najrovnomernejší.

Plocha prierezu vnútorného kanála sa postupne zmenšuje smerom k vnútornému kanálu, aby sa znížilo unášanie plynu, čo je výhodné na zlepšenie kompaktnosti odlievania pod tlakom. Vnútorný vtok by mal byť počas procesu prúdenia plynulo preložený, aby sa čo najviac zabránilo ostrému zatočeniu a nárazom prúdenia.

Ak existuje viac dutín, mala by sa plocha prierezu žľabu zmenšiť po častiach podľa objemového pomeru každej dutiny.

Vzduch v dutine a prchavý plyn maziva by mal byť tlačený do výfukovej drážky prúdiacim roztaveným kovom a potom z výfukovej drážky uniknúť z dutiny. Najmä tok roztaveného kovu by nemal opustiť plyn v slepej diere a predčasne zablokovať výfukovú drážku.

Kovový prúd by nemal vytvárať tepelný šok pri zlom odvode tepla. Pri tlakových odliatkoch s rebrami by mal kov prúdiť čo najviac v smere rebier.

Malo by sa zabrániť tomu, aby roztavený kov priamo vymyl ľahko poškodené časti formy a jadrá. Pokiaľ je to nevyhnutné, mala by sa na vtokovej rúre nastaviť izolačná zóna, aby sa zabránilo tepelnému šoku.

Všeobecne platí, že čím širší a hrubší je vnútorný vtok, tým väčšie je riziko nerovnomerného prúdenia. Zároveň sa snažte nepoužívať nadmerne hrubé brány; zabráňte deformácii pri rezaní brán.

Výfuk z dutiny

Prepadový žľab sa používa na odstránenie roztaveného kovu nastriekaného pôvodne počas liatia a na zaistenie konzistentnej teploty formy. Drážka na prietok kvapaliny je nastavená na miesto, kde forma ľahko obsahuje plyn, a používa sa na výfukové plyny na zlepšenie stavu prúdenia roztaveného kovu a na vedenie roztaveného kovu do všetkých rohov dutiny, aby sa získal dobrý odlievací povrch. . Výfuková drážka je spojená s prednou časťou prepadovej drážky a vrecka na trosku alebo priamo spojená s dutinou.

Celková plocha prierezu výfukovej štrbiny by mala byť zhruba rovnaká ako plocha prierezu vnútorného bežca.

Poloha výfukovej drážky na deliacej ploche sa určuje podľa stavu prúdenia roztaveného kovu v dutine. Najlepšie je, aby výfuková drážka bola „nie rovná“, ale „zakrivená“, aby sa zabránilo rozstrekovaniu roztaveného kovu a zraneniu ľudí. Hĺbka výfukovej drážky na deliacej ploche je zvyčajne 0.05 mm - 0.15 mm; hĺbka výfukovej drážky v dutine je zvyčajne 0.3 mm × 0.5 mm; hĺbka výfukovej drážky na okraji formy je zvyčajne 0.1 mm × 0.15 mm; Šírka výfukového otvoru je zvyčajne 5 mm × 20 mm.

Výfuková medzera medzi vyhadzovacím kolíkom a tlačnou tyčou je pre výfuk dutiny veľmi dôležitá. Spravidla sa reguluje na 0.01 mm - 0.02 mm alebo sa zväčšuje, až kým nevzniknú otrepy.

Výfuk s pevným jadrom je tiež účinnou metódou výfuku. Spravidla je na obvode jadra riadená medzera 0.05 mm - 0.08 mm, takže polohovací krk jadra je otvorený so šírkou a hrúbkou výfukovej štrbiny 1 mm - 2 mm a plyn v dutine je otvorený von z výfuková štrbina pozdĺž krku. Vypustí sa zo spodnej časti dutiny. Nemala by sa zanedbávať drsnosť výfukového otvoru. Mal by udržiavať vysoký stupeň hladkosti, aby nedošlo k zablokovaniu náteru, ktorý sa pri používaní prilepí na nečistoty, čo by ovplyvnilo výfukové plyny.

Vyhodnotenie analýzy toku a protiopatrenia

V procese návrhu formy by mal byť prúd kovu umožnený prúdiť čo najviac jedným smerom. Po analýze prietoku, keď sa v dutine nachádzajú vírivé prúdy, je potrebné zmeniť uhol alebo veľkosť prívodu vnútorného hradla, aby sa vylúčil stav vírivých prúdov.

Keď sa roztavený kov stretne, nechajte ho roztiecť po určitú vzdialenosť pred zastavením toku; preto by mal byť mimo dutiny na križovatke pridaný prepadový žľab a vrecko na trosku, aby sa umožnilo prúdeniu podchladeného roztaveného kovu a vzduchu do prepadového žľabu a vrecka na trosku; nasledujúci roztavený kov nechajte čistý a pri izbovej teplote.

Ak je rýchlosť plnenia rôznych častí iná, mala by sa upraviť hrúbka alebo šírka vnútornej brány (v prípade potreby ju postupne zvyšovať), aby sa dosiahol cieľ v zásade rovnaká rýchlosť plnenia, malo by sa to však dosiahnuť tak, že sa vnútorná lišta rozšíri čo najviac ako sa dá.

Po analýze toku sa nájde zaostávajúca časť náplne a môže sa pridať aj vnútorný vtok. Pre tenkostenné odliatky pod tlakom sa musí zvoliť kratší čas plnenia; preto by sa mal čas plnenia skrátiť zväčšením prierezu vnútornej lišty, aby sa dosiahla lepšia kvalita povrchu.

Pre hrubostenné odliatky, ktoré si vyžadujú veľkú kompaktnosť, je potrebné zabezpečiť účinné odvzdušnenie. Pri tlakovom liatí by sa mal použiť stredný čas plnenia. Preto by sa mal prierez vnútornej lišty upraviť tak, aby sa získal zodpovedajúci čas plnenia a dosiahla lepšia kvalita povrchu a vnútorná kvalita.

Stručne povedané, v procese navrhovania formy na tlakové liatie je potrebné venovať pozornosť tomu, aby sa zabránilo mnohým nežiaducim javom. Dokonca aj v dnešnej dobe, keď sú k dispozícii metódy analýzy CAE, v počiatočnom štádiu návrhu vtokového kanálu, súhrnné skúsenosti sa najskôr zvážia do vtokového systému, organicky sa skombinujú, analyzujú, vylepšia a inovujú, čím sa musí dosiahnuť multiplikačný efekt s polovica snahy.

Ponechajte si zdroj a adresu tohto článku na opätovnú tlač:Výskum v oblasti vstrekovania foriem do formy

Minghe Spoločnosť na tlakové liatie sú určené na výrobu a poskytujú kvalitné a vysoko výkonné odlievacie diely (sortiment kovových tlakových odliatkov zahŕňa hlavne Tenkostenné tlakové liatie,Odlievanie horúcej komory,Odlievanie za studena), Round Service (Die Casting Service,CNC obrábanie,Výroba foriem, Povrchová úprava). Akékoľvek vlastné hliníkové tlakové liatie, horčíkové alebo zamakové / zinkové tlakové liatie a ďalšie požiadavky na odliatky nás môžu kontaktovať.

Pod kontrolou noriem ISO9001 a TS 16949 sa všetky procesy uskutočňujú prostredníctvom stoviek pokrokových strojov na tlakové liatie, 5-osých strojov a ďalších zariadení, od blasterov po práčky Ultra Sonic. Spoločnosť Minghe má nielen moderné vybavenie, ale aj profesionálne vybavenie tím skúsených technikov, operátorov a inšpektorov, aby sa uskutočnil zákaznícky dizajn.

Zmluvný výrobca tlakových odliatkov. Zahŕňa hliníkové odlievacie diely zo studenej komory od 0.15 libry. do 6 libier., nastavenie rýchlej výmeny a obrábanie. Medzi služby s pridanou hodnotou patria leštenie, vibrovanie, odhrotovanie, otryskávanie, maľovanie, pokovovanie, natieranie, montáž a obrábanie nástrojov. Medzi materiály, s ktorými sa pracuje, patria zliatiny ako 360, 380, 383 a 413.

Pomoc pri navrhovaní zinkových tlakových liatín / súčasné inžinierske služby. Zákazkový výrobca presných odliatkov zo zinku. Môžu sa vyrábať miniatúrne odliatky, vysokotlakové odliatky, viacskĺzne odliatky do formy, konvenčné odliatky do formy, jednotkové a nezávislé tlakové odliatky a do dutých odliatkov. Odliatky je možné vyrábať v dĺžkach a šírkach do tolerancie +/- 24 palca.

Výrobca certifikovaný podľa ISO 9001: 2015 pod tlakom liateho horčíka. Medzi jeho funkcie patrí vysokotlakové liatie do horúca komora 200 ton a studená komora 3000 ton, návrh nástrojov, leštenie, formovanie, obrábanie, práškové a tekuté lakovanie, plná QA so schopnosťami CMM , montáž, balenie a dodávka.

Certifikované ITAF16949. Zahŕňa ďalšiu službu odlievania investičné casting,odlievanie piesku,Gravitačné liatie, Odlievanie stratenej peny,Odstredivé liatie,Vákuové liatie,Trvalé liatie foriemMedzi „možnosti“ patrí EDI, technická podpora, solídne modelovanie a sekundárne spracovanie.

Casting Industries Prípadové štúdie náhradných dielov pre: automobily, bicykle, lietadlá, hudobné nástroje, vodné skútre, optické prístroje, snímače, modely, elektronické prístroje, škatule, hodiny, stroje, motory, nábytok, šperky, prípravky, telekomunikácie, osvetlenie, lekárske prístroje, fotografické prístroje, Roboty, sochy, ozvučenie, športové vybavenie, náradie, hračky a ďalšie.

Čo vám môžeme pomôcť urobiť ďalej?

∇ Prejsť na domovskú stránku pre Die Casting Čína

→Odlievanie dielov-Zistite, čo sme urobili.

→ Rozšírené tipy o Služby tlakového liatia

By Výrobca tlakového liatia Minghe | Kategórie: Užitočné články |Materiál Tagy: Odlievanie hliníka, Zinkové liatie, Horčíkový odliatok, Odlievanie titánu, Odlievanie z nehrdzavejúcej ocele, Odlievanie mosadze,Bronzový odliatok,Prenášanie videa,História spoločnosti,Hliníkové tlakové liatie | Komentáre vypnuté