7 často kladených otázok v oblasti výroby foriem

Aký je hlavný faktor, ktorý ovplyvňuje obrábateľnosť materiálu?

Chemické zloženie ocele je veľmi dôležité. Čím vyššie je legovacie zloženie ocele, tým ťažšie sa spracováva. Keď sa obsah uhlíka zvýši, výkon pri rezaní kovu sa zníži.

Štruktúra ocele je tiež veľmi dôležitá pre rezanie kovu. Medzi rôzne štruktúry patrí: kovanie, liatie, extrudovanie, valcovanie a obrábanie. Výkovky a odliatky majú veľmi ťažko opracovateľný povrch.

Tvrdosť je dôležitý faktor ovplyvňujúci výkon pri rezaní kovov. Platí všeobecné pravidlo, že čím tvrdšia oceľ, tým ťažšie sa obrába. Vysokorýchlostnú oceľ (HSS) je možné použiť na spracovanie materiálov s tvrdosťou až 330-400HB; vysokorýchlostná oceľ + povlak TiN dokáže spracovať materiály s tvrdosťou až 45 HRC; a pre materiály s tvrdosťou 65-70 HRC musíte použiť slinutý karbid, keramiku, cermety a kubický nitrid bóru (CBN).

Nekovové inklúzie majú spravidla nepriaznivý vplyv na životnosť nástroja. Napríklad Al2O3 (oxid hlinitý), čo je čistá keramika, je vysoko abrazívny.

Posledným z nich je zvyškové napätie, ktoré môže spôsobiť problémy s výkonom rezania kovu. Po hrubom obrábaní sa často odporúča vykonať proces odbúrania napätia.

Aké sú rezné vlastnosti liatiny?

Všeobecne povedané je to:

Čím vyššia je tvrdosť a pevnosť liatiny, tým nižší je rezný výkon kovu a tým nižšia je očakávaná životnosť čepelí a rezacích nástrojov. Väčšina druhov liatiny používaných pri výrobe rezania kovov má všeobecne dobrý rezný výkon. Výkonnosť pri rezaní kovov súvisí s konštrukciou a tiež je ťažšie spracovať tvrdšiu perlitickú liatinu. Vločková grafitová liatina a kujná liatina majú vynikajúce rezné vlastnosti, zatiaľ čo tvárna liatina je na tom dosť zle.

Hlavné typy opotrebenia, ktoré sa vyskytujú pri obrábaní liatiny, sú: opotrebenie, priľnutie a difúzia. Oter spôsobujú hlavne karbidy, častice piesku a tvrdé odliatky. K opotrebeniu spoja so zabudovanou hranou dochádza pri nízkej teplote rezania a rýchlosti rezania. Feritová časť liatiny je najľahšie zvariteľná s kotúčom, je to však možné prekonať zvýšením rýchlosti a teploty rezania.

Na druhej strane je difúzne opotrebenie závislé od teploty a vyskytuje sa pri vysokých rezných rýchlostiach, najmä ak sa používajú vysokopevnostné druhy liatiny. Tieto triedy majú vysokú odolnosť proti deformácii, čo vedie k vysokým teplotám. Toto opotrebenie súvisí s interakciou medzi liatinou a rezným nástrojom, kvôli ktorej je potrebné niektoré liatiny obrábať keramickými alebo kubickými nitridmi bóru (CBN) pri vysokých rýchlostiach, aby sa získala dobrá životnosť nástroja a kvalita povrchu.

Spravidla sú typické vlastnosti nástroja potrebné na obrábanie liatiny: vysoká tepelná tvrdosť a chemická stabilita, ale tiež súvisia s procesom, obrobkom a reznými podmienkami; rezná hrana musí mať húževnatosť, odolnosť proti tepelnej únave a pevnosť hrany. Miera spokojnosti s rezaním liatiny závisí od vývoja opotrebenia reznej hrany: rýchla otupenosť znamená, že horúce praskliny a zárezy spôsobujú predčasné zlomenie reznej hrany, poškodenie obrobku, zlá kvalita povrchu, nadmerné zvlnenie atď. Normálne opotrebenie boku , vyváženie a ostré hrany sú to, čo si zvyčajne vyžaduje úsilie.

Aké sú hlavné a bežné postupy pri výrobe foriem?

Proces rezania by sa mal rozdeliť najmenej na 3 typy procesov:

Hrubé obrábanie, polodokončovanie a dokončovanie a niekedy dokonca super dokončovanie (väčšinou vysokorýchlostné rezanie). Zvyškové frézovanie je samozrejme pripravené na dokončenie po procese polodokončenia. V každom procese by sa malo vyvinúť úsilie o ponechanie rovnomerne rozdelenej rezervy pre ďalší proces, čo je veľmi dôležité. Ak sa smer a pracovné zaťaženie dráhy nástroja zriedka rýchlo zmenia, životnosť nástroja sa môže predĺžiť a predvídať. Pokiaľ je to možné, dokončovacie práce by sa mali vykonávať na vyhradenom obrábacom stroji. To zlepší geometrickú presnosť a kvalitu formy za kratší čas ladenia a montáže.

Aký druh nástrojov by sa mal použiť v týchto rôznych procesoch?

Hrubý proces obrábania: fréza s okrúhlymi čepeľami, fréza s guľovou špičkou a fréza s veľkým polomerom oblúka.

Proces polodokončovania: fréza na okrúhle čepele (fréza na okrúhle čepele s rozsahom priemerov 10 - 25 mm), fréza s guľovým koncom.

Proces dokončovania: fréza na okrúhle čepele, fréza s guľovým koncom.

Zvyškový proces frézovania: fréza s guľatými čepeľami, fréza s guľovým koncom, vertikálna fréza.

Je veľmi dôležité optimalizovať rezný proces výberom kombinácie špeciálnych veľkostí nástrojov, geometrií a tried, ako aj rezných parametrov a vhodných stratégií frézovania.

Informácie o vysoko produktívnych nástrojoch, ktoré je možné použiť, nájdete v katalógu C-1102: 1 na výrobu foriem

Existuje jeden z najdôležitejších faktorov v procese rezania?

Jedným z najdôležitejších cieľov procesu rezania je vytvorenie rovnomerne rozloženého príspevku na obrábanie pre každý nástroj v každom procese. To znamená, že sa musia používať nástroje rôznych priemerov (od veľkých po malé), najmä pri hrubovacích a polodokončovacích operáciách. Hlavné kritérium by sa malo v každom procese čo najviac priblížiť konečnému tvaru formy.

Poskytnutie rovnomerne rozložených prídavkov na obrábanie pre každý nástroj zaručuje konštantnú a vysokú produktivitu a bezpečný proces rezania. Ak sa ap / ae (axiálna hĺbka rezu / radiálna hĺbka rezu) nezmení, je možné neustále udržiavať vysokú rýchlosť rezania a rýchlosť posuvu. Týmto spôsobom sú mechanické pôsobenie a zmeny pracovného zaťaženia na reznej hrane malé, takže je tiež menšie generované teplo a únava, čo zvyšuje životnosť nástroja. Ak nasledujúcimi procesmi sú niektoré polodokončovacie procesy, najmä všetky dokončovacie procesy, je možné uskutočniť bezpilotné spracovanie alebo čiastočné bezpilotné spracovanie. Príspevok na konštantné obrábanie materiálu je tiež základným štandardom pre vysokorýchlostné rezanie.

Ďalším priaznivým účinkom príspevku na stále obrábanie je malý nepriaznivý vplyv na vodiace lišty stroja, guľkové skrutky a ložiská vretena.

Prečo sú frézy na kruhové nože najbežnejšou voľbou pre nástroje na hrubovanie foriem?

Ak sa na hrubé frézovanie dutiny použije štvorcová ramenová fréza, pri polodokončovacom obrábaní sa odstráni veľké množstvo príspevku na stupňovité rezanie. To zmení reznú silu a spôsobí ohnutie nástroja. Výsledkom je ponechanie nerovnomerného príspevku na obrábanie pri dokončovaní, čo ovplyvňuje geometrickú presnosť formy. Ak použijete štvorhrannú frézu (s trojuholníkovou vložkou) so slabším hrotom, bude mať nepredvídateľné rezné účinky. Trojuholníkové alebo diamantové doštičky budú tiež produkovať väčšie radiálne rezné sily a pretože počet rezných hrán doštičiek je malý, sú to menej ekonomické nástroje na hrubovanie.

Na druhej strane je možné okrúhlu vložku frézovať z rôznych materiálov a do všetkých smerov. Ak sa použije, prechod medzi susednými dráhami nástrojov je plynulejší a môže tiež ponechať menšie a rovnomernejšie obrábanie pre polodokončenie. rozpätie. Jednou z charakteristík okrúhlych čepelí je, že hrúbka triesok, ktoré vyrábajú, je premenlivá. To im umožňuje používať vyššie rýchlosti posuvu ako väčšina ostatných vložiek.

Vstupný uhol okrúhlej vložky sa zmení z takmer nulového (veľmi plynulé rezanie) na 90 stupňov a rezná činnosť je veľmi plynulá. Pri maximálnej hĺbke rezu je vstupný uhol 45 stupňov. Pri rezaní pozdĺž rovnej steny s vonkajším kruhom je vstupný uhol 90 stupňov. To tiež vysvetľuje, prečo je sila nástroja s okrúhlym nožom veľká - rezné zaťaženie sa postupne zvyšuje. Hrubovanie a polohrubenie by mali byť prvou voľbou vždy s frézami na okrúhle nože, ako napríklad CoroMill200 (pozri katalóg výrobných foriem C-1102: 1). Pri 5-osovom rezaní sú veľmi vhodné okrúhle doštičky, najmä bez obmedzenia.

Vďaka dobrému programovaniu môžu frézy s guľatými doštičkami vo veľkej miere nahradiť guľové frézy. Okrúhly kotúč s malým hádzaním je kombinovaný s jemne brúseným, pozitívnym uhlom čela a ľahkou geometriou rezania a je možné ho použiť aj na polodokončovacie a niektoré dokončovacie procesy.

Aká je efektívna rýchlosť rezania (ve) a prečo je vždy veľmi dôležitá pre základný výpočet efektívnej rýchlosti rezania na efektívnom priemere vysokej produktivity.

Pretože posuv stola závisí od rýchlosti otáčania pri určitej rýchlosti rezania, ak sa skutočná rýchlosť nevypočíta, posuv stola sa vypočíta nesprávne.

Ak sa pri výpočte rýchlosti rezu použije menovitý priemer nástroja (Dc), je hĺbka rezu malá, skutočná alebo skutočná rýchlosť rezania je omnoho nižšia ako vypočítaná rýchlosť. Napríklad nástroje s guľatými doštičkami CoroMill200 (najmä v rozsahu malých priemerov), guľové frézy, stopkové frézy s veľkým polomerom oblúka a stopkové frézy CoroMill390 a ďalšie nástroje (tieto nástroje nájdete vo vzorke na výrobu foriem Sandvik Coromant, vzorka C-1102: 1. ). Vďaka tomu je vypočítaná rýchlosť posuvu tiež oveľa nižšia, čo výrazne znižuje produktivitu. Dôležitejšie je, že rezné podmienky nástroja sú nižšie ako jeho schopnosti a odporúčaný rozsah použitia.

Ponechajte si zdroj a adresu tohto článku na opätovnú tlač:7 často kladených otázok v oblasti výroby foriem

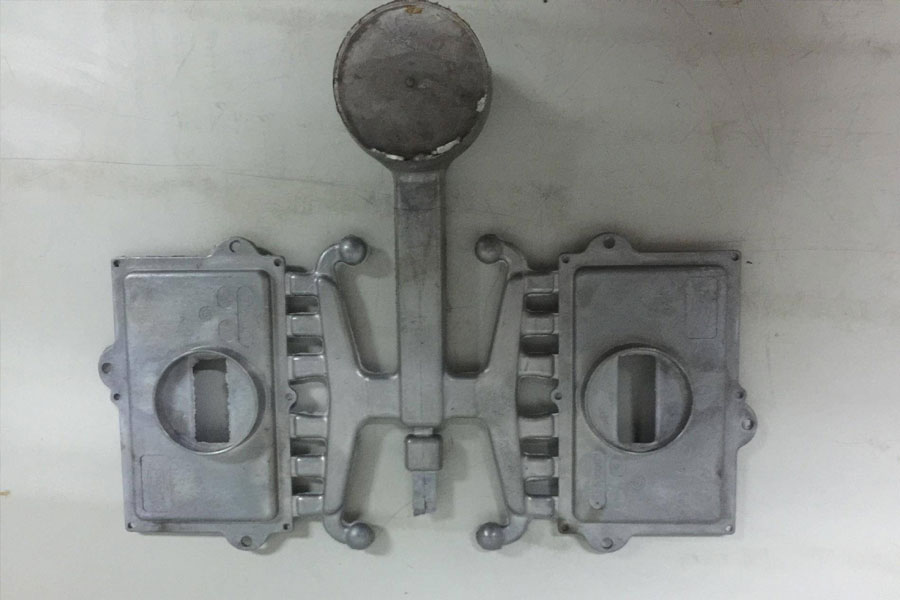

Minghe Spoločnosť na tlakové liatie sú určené na výrobu a poskytujú kvalitné a vysoko výkonné odlievacie diely (sortiment kovových tlakových odliatkov zahŕňa hlavne Tenkostenné tlakové liatie,Odlievanie horúcej komory,Odlievanie za studena), Round Service (Die Casting Service,CNC obrábanie,Výroba foriem, Povrchová úprava). Akékoľvek vlastné hliníkové tlakové liatie, horčíkové alebo zamakové / zinkové tlakové liatie a ďalšie požiadavky na odliatky nás môžu kontaktovať.

Pod kontrolou noriem ISO9001 a TS 16949 sa všetky procesy uskutočňujú prostredníctvom stoviek pokrokových strojov na tlakové liatie, 5-osých strojov a ďalších zariadení, od blasterov po práčky Ultra Sonic. Spoločnosť Minghe má nielen moderné vybavenie, ale aj profesionálne vybavenie tím skúsených technikov, operátorov a inšpektorov, aby sa uskutočnil zákaznícky dizajn.

Zmluvný výrobca tlakových odliatkov. Zahŕňa hliníkové odlievacie diely zo studenej komory od 0.15 libry. do 6 libier., nastavenie rýchlej výmeny a obrábanie. Medzi služby s pridanou hodnotou patria leštenie, vibrovanie, odhrotovanie, otryskávanie, maľovanie, pokovovanie, natieranie, montáž a obrábanie nástrojov. Medzi materiály, s ktorými sa pracuje, patria zliatiny ako 360, 380, 383 a 413.

Pomoc pri navrhovaní zinkových tlakových liatín / súčasné inžinierske služby. Zákazkový výrobca presných odliatkov zo zinku. Môžu sa vyrábať miniatúrne odliatky, vysokotlakové odliatky, viacskĺzne odliatky do formy, konvenčné odliatky do formy, jednotkové a nezávislé tlakové odliatky a do dutých odliatkov. Odliatky je možné vyrábať v dĺžkach a šírkach do tolerancie +/- 24 palca.

Výrobca certifikovaný podľa ISO 9001: 2015 pod tlakom liateho horčíka. Medzi jeho funkcie patrí vysokotlakové liatie do horúca komora 200 ton a studená komora 3000 ton, návrh nástrojov, leštenie, formovanie, obrábanie, práškové a tekuté lakovanie, plná QA so schopnosťami CMM , montáž, balenie a dodávka.

Certifikované ITAF16949. Zahŕňa ďalšiu službu odlievania investičné casting,odlievanie piesku,Gravitačné liatie, Odlievanie stratenej peny,Odstredivé liatie,Vákuové liatie,Trvalé liatie foriemMedzi „možnosti“ patrí EDI, technická podpora, solídne modelovanie a sekundárne spracovanie.

Casting Industries Prípadové štúdie náhradných dielov pre: automobily, bicykle, lietadlá, hudobné nástroje, vodné skútre, optické prístroje, snímače, modely, elektronické prístroje, škatule, hodiny, stroje, motory, nábytok, šperky, prípravky, telekomunikácie, osvetlenie, lekárske prístroje, fotografické prístroje, Roboty, sochy, ozvučenie, športové vybavenie, náradie, hračky a ďalšie.

Čo vám môžeme pomôcť urobiť ďalej?

∇ Prejsť na domovskú stránku pre Die Casting Čína

→Odlievanie dielov-Zistite, čo sme urobili.

→ Rozšírené tipy o Služby tlakového liatia

By Výrobca tlakového liatia Minghe | Kategórie: Užitočné články |Materiál Tagy: Odlievanie hliníka, Zinkové liatie, Horčíkový odliatok, Odlievanie titánu, Odlievanie z nehrdzavejúcej ocele, Odlievanie mosadze,Bronzový odliatok,Prenášanie videa,História spoločnosti,Hliníkové tlakové liatie | Komentáre vypnuté