Účinok vŕtačky a niklu na odolnosť voči tlakovému liatiu do ocele 4Cr5Mo2V proti tepelnému poškodeniu

4Cr5 Mo2V je bežne používaná oceľ na tlakové liatie. V procese tlakového liatia hliníkovej zliatiny bude forma v dôsledku erózie a adhézie roztaveného hliníka trpieť tepelným poškodením, ako je tepelná únava a strata tepelnej taveniny, čo vedie k zníženiu jej tvrdosti a dokonca k predčasnému zlyhaniu.

Na štúdium, či môže nikel alebo suchosť zlepšiť odolnosť voči tlakovému liatiu foriem z hliníkovej zliatiny proti tepelnému poškodeniu, boli pripravené testovacie bloky 4Cr5 Mo2V a 4Cr5Mo2V obsahujúce 1% Ni a 1% Co (hmotnostný zlomok) a boli vykladané po kalenie a popúšťanie. V pevnej matrici formy na tlakové liatie bola hliníková zliatina ADC12 s teplotou 800 ° C následne tlakovo odlievaná 200 až 1,000 XNUMX-krát a bola skúmaná makro morfológia a povrchová tvrdosť testovacieho bloku.

Výsledky ukazujú, že po 1,000 4-krát tlakovom odlievaní hliníkovej zliatiny sa oceľový testovací blok 5Cr2Mo1V priliehal k hliníku najprísnejšie a spôsoboval len veľmi málo trhliniek podobných sieti; skúšobný blok z ocele obsahujúci Ni mierne priľnutý k hliníku a skúšobný blok z ocele obsahujúcej Co najmenej z hliníkovej zliatiny, čo naznačuje, že obsah 4% ocele Co 5Cr2Mo1,000V má najlepšiu odolnosť proti tepelnému poškodeniu zliatin hliníka odlievaných pod tlakom. Okrem toho sa v porovnaní s tvrdosťou pred tlakovým liatím hliníkovej zliatiny po 4 5-krát tlakovom liatí znížila povrchová tvrdosť ocele 2Cr4Mo5V, obsahujúcej nikel a suchej vzorky z ocele 2Cr2.8Mo1.8V o 1.4, 4 a 5 HRC, tj. viacnásobné tlakové liatie zliatin hliníka. Nepriaznivý vplyv na povrchovú tvrdosť niklovej a suchej ocele 2Cr4Mo5V je menší ako u ocele 2CrXNUMXMoXNUMXV, čo súvisí s účinkom Co a Ni na spevnenie tuhého roztoku, čo je prospešné pre zlepšenie odolnosti hliníka voči erózii. formy a aby bola forma menej náchylná na tepelné poškodenie.

Tlakové liatie z hliníkovej zliatiny je zložitý vysokoteplotný a vysokotlakový proces. Existuje veľa faktorov, ktoré ovplyvňujú výkonnosť foriem na tlakové liatie z hliníkovej zliatiny (vrátane tepelnej únavy a tepelných strát). Z nich je obzvlášť dôležité zloženie ocele pre horúce opracovanie.

Za normálnych okolností je možné zabrániť poruche tlakového odlievacieho nástroja v dôsledku praskania a plastickej deformácie. Praskanie formy je zvyčajne spôsobené náhodným mechanickým preťažením alebo tepelným preťažením, ktoré vedie k silnej koncentrácii napätia. Skoré tepelné únavové praskanie a strata zvárania (povrchové tepelné poškodenie) foriem na tlakové liatie sú hlavnými poruchovými režimami a oba sa navzájom často ovplyvňujú. Oceľ 4Cr5Mo2V je široko používaná oceľ na prácu za tepla, s dobrou odolnosťou proti opotrebovaniu a odolnosťou proti plastickej deformácii. Vrták a nikel sa bežne používajú legovacie prvky, ktoré môžu účinne zvýšiť pevnosť a tvrdosť ocele a majú určitý vplyv na odolnosť proti tepelnému poškodeniu. Preto sa študuje oceľ 4Cr5Mo2V, 4Cr5Mo2V obsahujúca 1% Ni a 1% Co (hmotnostný zlomok, rovnaký nižšie). Odolnosť ocele voči poškodeniu roztaveným hliníkom má veľký význam pre usmernenie skutočnej výroby.

Väčšina metód na štúdium tepelného poškodenia ocele na tlakové liatie pred ústami však simuluje zahrievanie a chladenie. Vzorka lisovacej ocele priamo nedochádza k kontaktu s roztaveným hliníkom a nezahŕňa odmasťovací účinok roztaveného hliníka, ako je napríklad priame indukčné ohrievanie vzorky lisovacej ocele. -A. V tomto dokumente boli pripravené trojzložkové testovacie bloky z oceľovej formy a zabudované do formy na tlakové liatie, aby sa vykonala skúška tlakovým liatím hliníkovej zliatiny ADC12. Poškodenie roztaveného hliníka.

1. Skúšobné materiály a metódy

1.1 Skúšobné materiály

Chemické zloženie ocele 4Cr5Mo2V, ocele 4Cr5Mo2V obsahujúcej 1% Ni (ďalej len oceľ 4Cr5Mo2V + Ni) a ocele 4Cr5 Mo2V obsahujúcej 1% Co (ďalej len oceľ 4Cr5Mo2V + Co) je uvedené v tabuľke 1. Skúška bola vykonaná odliaty s ADC12 Chemické zloženie hliníkovej zliatiny je uvedené v tabuľke 2.

| Tabuľka 1 Chemické zloženie skúmaných ocelí na tlakové liatie (hmotnostný zlomok)% | |||||||

| Materiál | C | Cr | Mo | V | Co | Ni | Si |

| Oceľ 4Cr5Mo2V | 0.39 | 4.65 | 2. 21 | 0.46 | - | - | 0. 23 |

| 4Cr5Mo2V + Ni oceľ | 0.38 | 4.72 | 2.34 | 0. 51 | - | 1.02 | 0. 21 |

| Oceľ 4Cr5Mo2V + Co | 0.41 | 4.67 | 2.40 | 0.48 | 1.03 | - | 0. 24 |

| Tabuľka 2 Chemické zloženie zliatiny hliníka ADC12% | |||||||||

| Prvok | Cu | Mg | Mn | Fe | Si | Zn | Ti | Pb | Sn |

| Skóre kvality | 1.74 | 0.22 | 0.16 | 0.76 | 10.70 | 0.87 | 0.064 | 0.035 | 0. 010 |

1.2 Skúšobná metóda

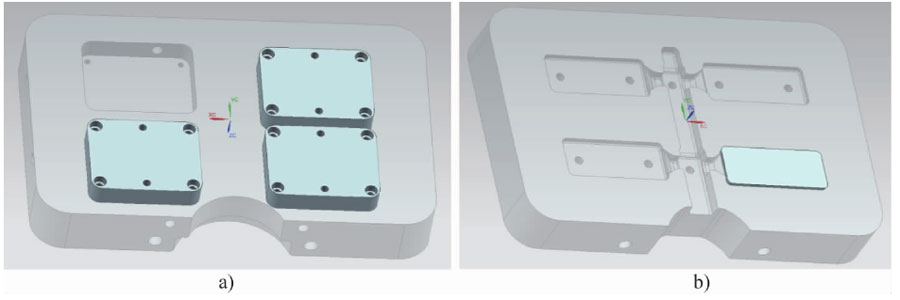

Žíhaná oceľ 4Cr5Mo2V, 4Cr5Mo2V + Ni a oceľ 4Cr5Mo2V + Co boli spracované do testovacích blokov, ako je znázornené na obrázku 1. Po vákuovom kalení boli dvakrát temperované, s tvrdosťou asi 47 HRC, a jemne brúsené, aby sa odstránil oxidový kameň.

Skupinové číslo testovacieho bloku je zabudované do drážky pevnej formy a dutina zo zliatiny hliníka odlievaného do tlakového odliatku je vložená do pohyblivej formy, ako je to znázornené na obrázku 2. 500 t horizontálny tlakový odlievací stroj so studenou komorou a na test tlakového liatia plechu z hliníkovej zliatiny ADC12 sa použila vlastnoručne navrhnutá forma a hliníková zliatina sa znovu použila. Teplota roztaveného hliníka je vyššia, 800 ° C, aby sa urýchlila skúška (všeobecne je teplota tlakového liatia hliníkovej zliatiny ADC12 (650 120) ° C). Pretože teplota roztaveného hliníka je 800 ° C, ktorá nedosahuje teplotu topenia intermetalickej zlúčeniny Fe-Al, bude po vypadnutí výsledná zlúčenina v roztavenom hliníku existovať ako nečistoty. Opakované použitie roztaveného hliníka tiež spôsobí zvýšenie nečistôt a spevnenie hliníka. Čistiaci účinok kvapaliny, čím sa urýchľuje test.

Po skúške tlakovým liatím sa na pozorovanie javu adhézie hliníka na povrchu testovacieho bloku použil stereoskopický mikroskop; na ďalšie sledovanie stupňa adhézie hliníka a toho, či na povrchu testovacieho bloku nie sú praskliny, sa použil mikroskop s hĺbkou ostrosti.

2. Výsledky a analýza skúšky

2. 1 Morfológia povrchu testovacieho bloku

2.1.1 Lepenie povrchu hliníka

Obrázok 3 zobrazuje morfológiu povrchu troch oceľových skúšobných blokov bez tlakového liatia a po 600,1000 3 krát tlakového liatia. Z obrázka 600 (b, e, h) je zrejmé, že po 4-násobnom tlakovom liatí má oceľový testovací blok 5Cr2MoXNUMXV najzávažnejšie hliníkové zlepenie.

Oceľový testovací blok 4Cr5Mo2V + Co sa drží na najmenej hliníku. Obrázok 3 (c, f, i) ukazuje, že adhézia hliníka na povrchu troch testovacích blokov sa zvýšila po 1,000 4-krát tlakovom liatí. Povrch oceľového testovacieho bloku 5Cr2Mo4V má zjavnú priľnavosť k hliníku, zatiaľ čo ďalšie dva testovacie bloky majú miernu priľnavosť k hliníku. Test ocele 5Cr2Mo4V + Co Kus hliníka je najmenší a rovnomerný, čo naznačuje, že oceľ 5Cr2Mo4V obsahujúca diamant má najlepšiu odolnosť voči poškodeniu tekutým hliníkom, zatiaľ čo oceľ 5Cr2Mo9V najhoršia. Pridanie vŕtacích a niklových prvkov je prospešné na stabilizáciu vysokoteplotnej tvrdosti matrice 10-XNUMX a povrch nie je ľahké „zmäkčiť“ pri opakovanom kontakte s roztaveným hliníkom, takže je lepšia odolnosť proti erózii tekutým hliníkom a lepivosť hliníka. je mierne. Počas skúšky tlakovým liatím vstupuje roztavený hliník do dutiny, aby sa dostal do kontaktu s testovacím blokom, a nerovná štruktúra testovacieho bloku, chybná oblasť obrábania a ďalšie miestne oblasti sa na hliník mierne nalepia. Hliník v oblasti spojenej s hliníkom bude reagovať s oceľou za vzniku Fe.} Al krehká medziproduktová zlúčenina, ktorá sa bude lámať a odlupovať pri praní vysokotlakovej hliníkovej kvapaliny, čo má za následok jamky na povrchu formy a ďalšie vážne prilipnutie hliníka pod praním hliníkovej kvapaliny.

2.1.2 Povrchové trhliny

Obrázok 4 zobrazuje morfológiu superhĺbky poľa ocele 4Cr5Mo2V, ocele 4Cr5Mo2V + Ni a vzorky ocele 4Cr5Mo2V + Co po 1,000 4-krát tlakovom liatí. Na obr. 4 (a) je zrejmé, že na povrchu oceľového skúšobného bloku 2 Cry Mot V je malý počet mikrotrhlín distribuovaných v takmer sieťovom tvare. Priľnutý hliník a roztavený hliník reagujú s oceľou za vzniku zlúčenín Fe.} Al. Koeficient tepelnej rozťažnosti Fe.} Al sa líši od koeficientu matrice, čo vedie k veľmi malému množstvu mikrotrhlín v priľnutom hliníku a Fe.} Al a v zlúčeninách. Čistiaci účinok roztaveného hliníka spôsobuje šírenie mikrotrhlín a roztavený hliník preniká do trhliny a ďalej reaguje s matricou za vzniku zlúčenín Fe4Al. V nasledujúcom opakovanom procese tlakového liatia sa zlúčeniny Fe.} Al na povrchu testovacieho bloku odlupujú a vytvárajú jamy. Po morení a ultrazvukovom vyčistení sa povrch testovacieho bloku javil ako vlastnosti čistenia hliníkovou kvapalinou podobné sieťke. Obrázok 4 (b, c) ukazuje, že v testovacích blokoch z ocele 5Cr2Mo4V + Co a 5Cr2Mo1V + Ni nie sú žiadne trhliny, čo naznačuje, že pridanie 3% vrtáka alebo molybdénu môže nielen znížiť povrchovú adhéziu hliníka, ale tiež znížiť tendenciu k praskaniu formy a zlepšovať odolnosť hliníka. Pridanie prvkov tvoriacich nekarbid niklu a diamantov môže zlepšiť vysokoteplotnú tvrdosť formy a diamant môže tiež podporiť disperziu a zrážanie karbidu molybdénu počas procesu temperovania a zvýšiť účinok kalenia zrážaním 'z-} 4. Výskum Ling Qiana a kol. preukázal, že pridanie stabilizačných prvkov austenitu do ocele na tlakové liatie môže znížiť koncentráciu napätia. Vŕtačka aj nikel sú prvky, ktoré rozširujú austenitickú zónu, takže povrchy foriem na liatie pod tlakom z ocele 5Cr2Mo4V + Co a 5Cr2MoXNUMXV + Co nie sú náchylné na praskliny.

Roztavený hliník je v procese skutočného tlakového liatia veľmi silný proti plesni. Podľa fázového diagramu Fe-A1 sú intermetalické zlúčeniny Fe-Al tvorené reakciou ocele a roztaveného hliníka hlavne FeAlz, Fez A15, FeA13 atď., Ktoré sú krehké. Fáza hliníkovej zliatiny bohatá na Al bude odtrhnúť sa od matrice a vstúpiť do roztaveného hliníka pod praním roztaveného hliníka a ponechať jamy na povrchu formy. Kombinácia časti z hliníkovej zliatiny a formovacích jám je pomerne pevná a neopadáva a ďalej vytvára zlúčeniny Fe Al. Hliník, Fe.} Al a zlúčeniny, ktoré tam priľnú, sú počas chladenia náchylné na mikrotrhliny. List na tlakové liatie má menej tekutého hliníka, takže tuhne rýchlejšie a reakcia medzi formou a tekutým hliníkom je pomalšia. Preto má povrch testovacieho bloku menej jamiek v dôsledku reakcie Fe a Al a eróziou hliníkovej kvapaliny sa vytvára lepkavejší hliník.

2. 2 Tvrdosť povrchu

Tabuľka 3 je priemerná hodnota povrchovej tvrdosti troch skúšobných blokov z tlakovej ocele po rôznych časoch tlakového liatia. Údaje v tabuľke 3 ukazujú, že povrchová tvrdosť troch druhov testovacích blokov mierne klesá. So zvyšujúcim sa počtom foriem na tlakové liatie je to ekvivalentné s opakovaným popúšťaním skúšobného bloku, takže tvrdosť klesá. Po 1,000 4-krát tlakovom liatí sa tvrdosť oceľového skúšobného bloku 5Cr2Mo1.4V + Co najmenšie znížila, a to o 4 HRC; oceľový testovací blok 5Cr2MoXNUMXV má najzrejmejší pokles.

Je zrejmé, že poklesol o 2 HRC; povrchová tvrdosť skúšobného bloku z ocele 8Cr4Mo5V + Ni poklesla o 2 HRC. Stabilná tvrdosť formy je prospešná na zníženie priľnavosti hliníka, to znamená, že je prospešné odolávať tepelnému poškodeniu tlakovým liatím.

| Tabuľka 3 Tvrdosť povrchu skúšobných blokov po tlakovom liatí pre rôzne časy% | ||||||

| Materiál | Žiadne Die Cast | 200 Times | 400 Times | 600 Times | 800 Times | 1000 Times |

| Oceľ 4Cr5Mo2V | 48.6 | 48.4 | 48.1 | 47.2 | 46.9 | 45.8 |

| 4Cr5Mo2V + Ni oceľ | 47.5 | 47.4 | 47.2 | 46.8 | 46.9 | 46.1 |

| Oceľ 4Cr5Mo2V + Co | 47.7 | 47.5 | 47.1 | 46.5 | 46.2 | 45.9 |

Po dlhom temperovaní lisovacej ocele sa martenzit rozkladá a sekundárne karbidy sú hrubšie, čo vedie k zníženiu povrchovej tvrdosti. Vŕtačka aj nikel sú prvky netvoriace karbid, ktoré môžu nahradiť atómy Fe, aby pevné oceľové roztoky spevnili „5 až“ 8, takže forma mala vyššiu pevnosť pri vysokej teplote a udržiavala si vyššiu tvrdosť po opakovanom rýchlom zahriatí a ochladení. Čínska asociácia tlakového liatia študovala distribúciu prvkov v kalenej a popúšťanej oceli Cr-Mo-V-Ni a zistila, že počas procesu popúšťania budú prvky Ni obohatené okolo karbidov, čo znemožňuje atómy uhlíka vo ferite okolo karbidy Nepretržitá difúzia karbidov zvyšuje aktivačnú energiu zhrubnutia karbidu, bráni rastu karbidov, čím sa znižuje pokles tvrdosti ocele 4Cr5Mo2V s obsahom niklu a zvyšuje sa jej odolnosť voči poškodeniu roztaveným hliníkom.

Čínska asociácia pre tlakové liatie študovala tepelnú stabilitu a zmeny mikroštruktúry oceľovej ocele s 1% Ni a bez Ni a zistila, že v neskoršej fáze testu tepelnej stability bude nikel spomaľovať tvrdosť oceľovej ocele, čím spôsobí oceľ lepšie tepelne stabilná Sex. Vŕtanie je prvok, ktorý rozširuje zónu austenitickej fázy. Pridanie vŕtačky do ocele 4Cr5Mo2V môže podporiť rozpúšťanie karbidov počas procesu austenitizácie, zvýšiť obsah uhlíka v austenite a zvýšiť stabilitu austenitu, čím sa zvýši zadržaný austenit. Množstvo tenzitu a tvrdosť martenzitu a vrták môže tiež podporujú disperziu a zrážanie karbidu molybdénu počas procesu temperovania a zvyšujú účinok kalenia z'-1 pri zrážaní.

Vďaka zosilňujúcemu účinku niklu a vrtáka na matricu má skúšobný blok z oceľovej ocele po opakovanom praní roztaveného hliníka stále vyššiu povrchovú tvrdosť, takže je odolnejší proti erózii, čo je prospešné pre zlepšenie odolnosti skúšobného bloku. k poškodeniu roztaveného hliníka. Ukazuje sa tiež povrchová tvrdosť skúšobného bloku a stupeň adhézie hliníka (pozri obrázok 3, tabuľka 3): Vyvŕtaný skúšobný blok z ocele 4Cr5 Mo2V má najmenšie povrchové jamky a priľnavosť hliníka po 1,000 1-krát tlakovom liatí, to znamená, odolnosť voči poškodeniu hliníkovou kvapalinou je najlepšia. Preto je posilňujúci účinok pridania 1% Co k oceli väčší ako pridanie XNUMX% Ni, čo vedie k zlepšeniu protialinikového poškodenia oceľovej formy.

3.Conclusion

- Po 1 000-krát tlakovom odlievaní hliníkovej zliatiny nalepí vzorka ocele 4Cr5 Mo2V s vrtákom najmenej hliníka a vzorka ocele 4Cr5Mo2V nalepí najviac hliníka, to znamená, že oceľ 4Cr5 Mo2V s vrtákom má najlepšiu odolnosť proti tepelnému poškodeniu.

- Po 1,000 4-krát tlakovom liatí hliníkovej zliatiny sa povrchová tvrdosť ocele 5Cr2Mo4V, 5Cr2Mo4V + Ni a vzoriek z ocele 5Cr2Mo2.8V + Co znížila o 1.8, 1.4 a 4 HRC, to znamená, že pridanie niklu alebo vrtáka môže výrazne zlepšiť odolnosť proti tepelnému poškodeniu. 5Cr2MoXNUMXV tlakovej liatinovej ocele.

Ponechajte si zdroj a adresu tohto článku na opätovnú tlač: Účinok vŕtačky a niklu na odolnosť voči tlakovému liatiu do ocele 4Cr5Mo2V proti tepelnému poškodeniu

Minghe Spoločnosť na tlakové liatie sú určené na výrobu a poskytujú kvalitné a vysoko výkonné odlievacie diely (sortiment kovových tlakových odliatkov zahŕňa hlavne Tenkostenné tlakové liatie,Odlievanie horúcej komory,Odlievanie za studena), Round Service (Die Casting Service,CNC obrábanie,Výroba foriem, Povrchová úprava). Akékoľvek vlastné hliníkové tlakové liatie, horčíkové alebo zamakové / zinkové tlakové liatie a ďalšie požiadavky na odliatky nás môžu kontaktovať.

Pod kontrolou noriem ISO9001 a TS 16949 sa všetky procesy uskutočňujú prostredníctvom stoviek pokrokových strojov na tlakové liatie, 5-osých strojov a ďalších zariadení, od blasterov po práčky Ultra Sonic. Spoločnosť Minghe má nielen moderné vybavenie, ale aj profesionálne vybavenie tím skúsených technikov, operátorov a inšpektorov, aby sa uskutočnil zákaznícky dizajn.

Zmluvný výrobca tlakových odliatkov. Zahŕňa hliníkové odlievacie diely zo studenej komory od 0.15 libry. do 6 libier., nastavenie rýchlej výmeny a obrábanie. Medzi služby s pridanou hodnotou patria leštenie, vibrovanie, odhrotovanie, otryskávanie, maľovanie, pokovovanie, natieranie, montáž a obrábanie nástrojov. Medzi materiály, s ktorými sa pracuje, patria zliatiny ako 360, 380, 383 a 413.

Pomoc pri navrhovaní zinkových tlakových liatín / súčasné inžinierske služby. Zákazkový výrobca presných odliatkov zo zinku. Môžu sa vyrábať miniatúrne odliatky, vysokotlakové odliatky, viacskĺzne odliatky do formy, konvenčné odliatky do formy, jednotkové a nezávislé tlakové odliatky a do dutých odliatkov. Odliatky je možné vyrábať v dĺžkach a šírkach do tolerancie +/- 24 palca.

Výrobca certifikovaný podľa ISO 9001: 2015 pod tlakom liateho horčíka. Medzi jeho funkcie patrí vysokotlakové liatie do horúca komora 200 ton a studená komora 3000 ton, návrh nástrojov, leštenie, formovanie, obrábanie, práškové a tekuté lakovanie, plná QA so schopnosťami CMM , montáž, balenie a dodávka.

Certifikované ITAF16949. Zahŕňa ďalšiu službu odlievania investičné casting,odlievanie piesku,Gravitačné liatie, Odlievanie stratenej peny,Odstredivé liatie,Vákuové liatie,Trvalé liatie foriemMedzi „možnosti“ patrí EDI, technická podpora, solídne modelovanie a sekundárne spracovanie.

Casting Industries Prípadové štúdie náhradných dielov pre: automobily, bicykle, lietadlá, hudobné nástroje, vodné skútre, optické prístroje, snímače, modely, elektronické prístroje, škatule, hodiny, stroje, motory, nábytok, šperky, prípravky, telekomunikácie, osvetlenie, lekárske prístroje, fotografické prístroje, Roboty, sochy, ozvučenie, športové vybavenie, náradie, hračky a ďalšie.

Čo vám môžeme pomôcť urobiť ďalej?

∇ Prejsť na domovskú stránku pre Die Casting Čína

→Odlievanie dielov-Zistite, čo sme urobili.

→ Rozšírené tipy o Služby tlakového liatia

By Výrobca tlakového liatia Minghe | Kategórie: Užitočné články |Materiál Tagy: Odlievanie hliníka, Zinkové liatie, Horčíkový odliatok, Odlievanie titánu, Odlievanie z nehrdzavejúcej ocele, Odlievanie mosadze,Bronzový odliatok,Prenášanie videa,História spoločnosti,Hliníkové tlakové liatie | Komentáre vypnuté